事例紹介

国内メーカー様の海外進出をお手伝い

「販路拡大したいがどう始めれば良いのかわからない」

ご相談

食品製造機器メーカーA社様から「販路を海外に拡大したい」というご相談を頂きました。

大手企業であれば輸出販売専門部署がありますが、中小企業であるA社様は、海外展示会への出展や顧客の開拓、輸出業務まで時間とお金を投資すべきかどうかの判断が難しいとの事でした。

ご提案

そのため弊社では「まずはニーズ把握を行い、小さい成功体験を積み重ねていきましょう」とご提案差し上げました。製品をご紹介頂いたところ、海外でのニーズは十分見込めると判断し、弊社がもつ海外の顧客ネットワークを通じて、導入可能かどうかのヒアリングと、パイロット導入を打診しました。

結果

弊社が長年お付き合いをしているお客様から反応があり、少量ずつですがビジネスも始まりました。

製造機器の輸出には様々な手続きや申請などが必要であり、売る側も買う側も実際の施工や故障時のメンテナンスなどに大きな不安があります。弊社にてそれらの業務を請け負い、現地での施工やトレーニングまでワンストップで行ったことで現地のお客様に製品とメーカーA社様の良さを伝えることが出来ました。

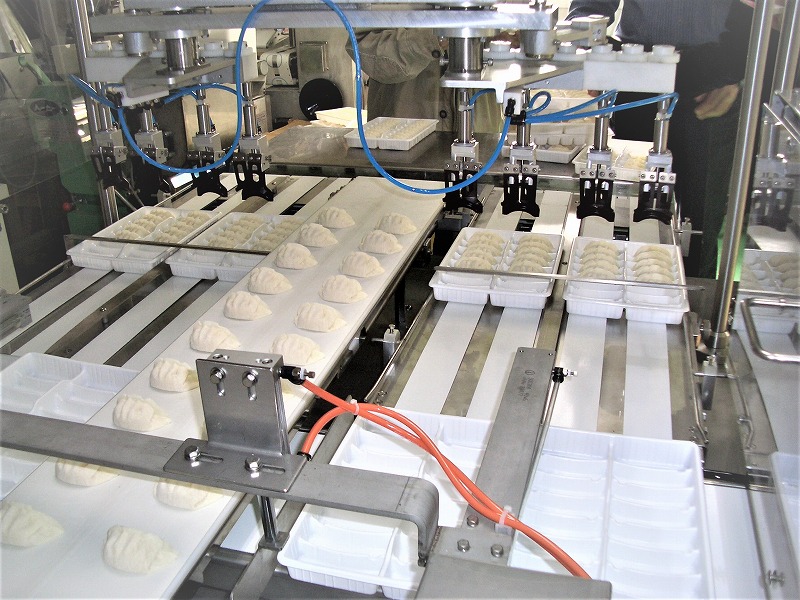

点心の製造工程を機械化

「機械化したいがどうすれば良いのか」

ご相談

中国で点心の製造を行っているB社様では、現状、成形・包み作業を全て手作業で行っており、コスト(人件費や時間)が増加の一途を辿っていました。「成型機導入を通じて生産性向上を図りたいが、現地メーカーではそのまま導入できるような機器が見つからず、どれを選べば良いのかもわからない」とのご相談でした。

ご提案

お客様の要望をヒアリングする中で、求める点心の自動製造を既製品で行うことが難しいことがわかりました。

そのため弊社では希望仕様に近しい日本メーカー様の機器を選定し、お客様用の特注仕様に仕立てた上で導入することを提案しました。同時に、製品の材料配合を調整できるようにすることで製品自体に付加価値を高めました。

結果

弊社が提案した特注仕様での機器の導入がされ、無事に機械化に成功しました。人件費等のコストが下がり、品質が安定することによりロス率も改善、また生産計画も明確に立てられるようになり納期遅延のリスクや人員不足で頭を悩ますことも減りました。

材料配合の微調整が可能になったことにより大口のお客様の要望などへの細かい対応が可能となり、製品自体のクオリティが上がったことが評価され、地元大手スーパー等の取引先は増え、売上も向上しました。

新製品の共同開発

「他社競合との差別化を図りたい」

ご相談

中国のすり身団子製造を行っているC社様より、「既存のすり身団子のマーケットが飽和しており、他社と差別化できるような新製品を開発したい」、「アイデアはあるがそれを製造機器で実現できるのかがわからない」とのご相談を頂きました。

ご提案

そこで弊社は、他社と差別化するためのポイントとして、「目を惹く見た目(=デザイン性)」と「美味しいすり身団子(=クオリティ)」を挙げ、更にそれを生産効率の良い形で実現することを提案しました。既製品のすり身成型機器では他社と同じような形状になってしまいますが、その機器を特注仕様に仕立てたことによってお客様の理想の形状の作り上げることに成功しました。また見た目だけでなく、異なる内包物を入れる機能も付加できるようにし、他社とは違った独自のすり身団子を自動で製造することが可能となりました。

結果

新開発したすり身団子はそのオリジナリティのあるデザインが目を惹き、内包物により「味も美味しい」と評判になり、今ではお客様の会社の代表作となっています。新製品の実現だけでなく、自動機械にて製造できる体制構築を同時に進めていたことにより、生産に遅れなく対応できたこともお客様信頼を勝ち得た要因となりました。

菓子ラインの自動化整備

「機械化しているがコスト・品質が改善しない」

ご相談

中国のお菓子製造を行っているD社様より、「製造ラインは機械化してはいるがコストが下がらないし、品質も安定しない」と、ご相談を頂きました。考えられる問題点としては①まだ人の手で行う作業が残っている、②人の手で作業した製品の品質にバラつきが生じたり、ロスが出てしまう、というものでした。

ご提案

そのため弊社ではまず現在の製造現場のレイアウトを確認し、やみくもに機会を導入するのではなく、不必要な箇所や改善可能な箇所の洗い出しを行いました。そして、全体の製造オペレーションが効率的になるよう、レイアウト案を提出しました。その中でも、コアとなる部分のみを日本製の自動化設備に入れ替え、人の手による品質のバラつき抑制を狙いました。

結果

レイアウトを整理し、新たな自動化設備を導入することによりオペレーションが劇的に改善されました。必要な人でも減ったことで人件費削減に成功し、品質が安定することによりロス率も大幅に減りました。お客様は特に製造現場が整理されたことにより作業員の作業時のストレスが緩和され、従業員満足度向上にも繋がったことに喜んでいました。

スープ・ソースの自動生産化

「マニュアルオペレーションで生産と品質に限界を感じる」

ご相談

スープ・ソースの製造を行っているE社様から「現状ではマニュアルでのオペレーションで生産しており、製造の途中段階で火力の調整が難しく、品質が安定しない」とのご相談を頂きました。火を入れ過ぎてしまったり、焦げたりすることで余計な調味料や香料がかかり、結果材料費や人件費が増えているとのことでした。

ご提案

そこで弊社は、必要な温度帯や手順の情報を頂きながらスープ・ソースを自動で製造できる設備の導入を提案しました。スープ・ソース製造は複雑な温度管理や調合などがあるため、以前は作業員が付きっきりであることが必要でしたが、既製品の機器に火力調整や細かい設定が行えるオプションを付け、既存のスープ・ソース製品をほぼ自動化した形での生産体制を実現しました。

結果

これにより、必要な作業員の人件費が大幅に削減でき、また品質が安定したことによって製造機器を増やす目途が立ち、全体の生産量を各段に増やすことに成功しました。

「こだわりの味をパッケージし、多くの人に届けたい」というお客様の希望が叶い、会社ブランドの認知も進んでいるようで大変満足して頂けました。